Pasivación vs. Electropulido

- Ing. J. Villafranca

- 22 ago 2024

- 2 Min. de lectura

Actualizado: 24 ene 2025

Ing. J. Villafranca, A. Villafranca, autores.

Es de conocimiento general la importancia de mantener libres de corrosión y contaminantes las superficies que se utilizan para fabricar productos para consumo humano, como alimentos, bebidas, medicamentos, agua purificada y agua para inyectables.

Todas las superficies metálicas tienen una capa que alberga contaminantes, micro fisuras, Fierro libre y óxidos de Fierro. Es preciso quitarlos y sustituirlos con óxidos de Cromo, para así lograr la formación de una “película pasiva”.

Aparte de utilizar equipos y accesorios de acero inoxidable de calidad, las industrias alimentarias y farmacéuticas recurren a un proceso que se conoce como “Pasivación”, que es un “baño químico” sobre la superficie metálica que se recomienda realizar especialmente en sistemas nuevos, para asegurar la limpieza de su sistema o “loop” de proceso.

Antes de llevar a cabo el proceso de Pasivación, primero debe hacerse una limpieza de lo que se va a pasivar; de los tanques, tuberías, válvulas, intercambiadores de calor, bombas, conexiones y todos los equipos auxiliares y mangueras que formen parte del loop.

Posteriormente, se pone en operación el sistema, circulando la solución o electrolito por toda la línea de proceso a pasivar.

Finalmente, se realiza un enjuague concienzudo de la línea para asegurar que no hayan quedado residuos químicos y se confirma si la pasivación fue exitosa con una prueba de Ferroxyl.

En el pasado, se utilizaban productos químicos altamente tóxicos para pasivar, que además de peligrosos para su manejo, representaban un problema ecológico para su desecho. En la actualidad, se usan químicos menos dañinos y corrosivos, como los ácidos cítricos o acéticos.

Aunque los resultados sean favorecedores, la duración del servicio de pasivado depende de cómo y con qué se realizó, ya que este depende de la calidad de los materiales y de las propiedades de las sustancias empleadas.

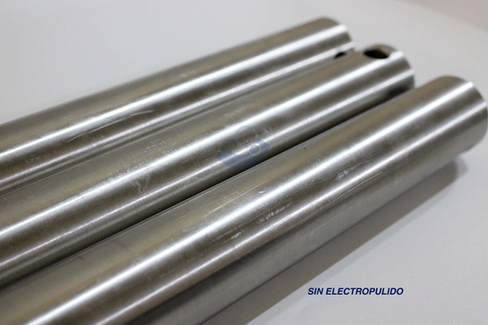

Un proceso más contundente y que sobrepasa los objetivos de la Pasivación, es el Electropulido, que combina los esfuerzos de los ácidos con la corriente eléctrica para quitar una capa mayor a la que se logra quitar mediante un pasivado.

Aparte del baño químico, la corriente utilizada genera una remoción electrolítica que “repara” fisuras, deformaciones de la estructura y de la forma de los granos del perfil superficial, dejando una superficie más plana y tersa – acción que no se obtiene con el pasivado.

El proceso de Electropulido se realiza en los tanques, tuberías, conexiones y equipos antes de su instalación, lo cual ayuda a que la superficie del acero ya venga preparada para una limpieza posterior más efectiva y eficiente, superando los factores de rugosidad que exigen las normas para estas industrias.

Esto, sin mencionar otros beneficios adicionales, tales como: menos corrosión, menos adherencia y fricción del producto, un acabado brillante que es estéticamente más atractivo y un mayor tiempo de vida útil del material, a comparación del que trae un acabado común y corriente.

No te arriesgues a una mala experiencia y a gastos extraordinarios en tu proyecto. Haz la prueba y asegura la calidad superficial de los productos para tus instalaciones críticas solicitando el acabado electropulido de OGMAN.

Somos pioneros del proceso en México y garantizamos todos nuestros servicios y productos al 100%.